2025-12-09 19:03:40

12月1日,電動自行車新國標全面執行,個別配置引發關注,企業澄清非主流車型。新車價格普漲,主要因車身材料及工藝升級,如用鎂合金等替代塑料致成本大增,防火、制動、智能模塊升級及檢測認證費增加也推高成本。多位受訪者表示,新國標為安全升級,隨著規模增加、工藝成熟,產能技術突破后單車價格有下降空間,已有公司研發新材料。

每經記者|張蕊 每經編輯|陳星

12月1日,《電動自行車安全技術規范》(以下簡稱新國標)全面執行,舊國標車徹底停售。

新國標電動車個別產品的鞍座、后衣架、后視鏡等配置不能很好滿足廣大消費者實際使用需求,引發廣泛關注。

近日,多家企業已紛紛澄清,稱網傳產品僅為個別企業的車型,并非行業主流設計、主流產品。

《每日經濟新聞》記者注意到,還有不少消費者反映,新國標電動車普遍比舊國標車貴,是否真的如此?漲價背后的原因是什么?未來價格有沒有下降空間?記者就此展開了調查。

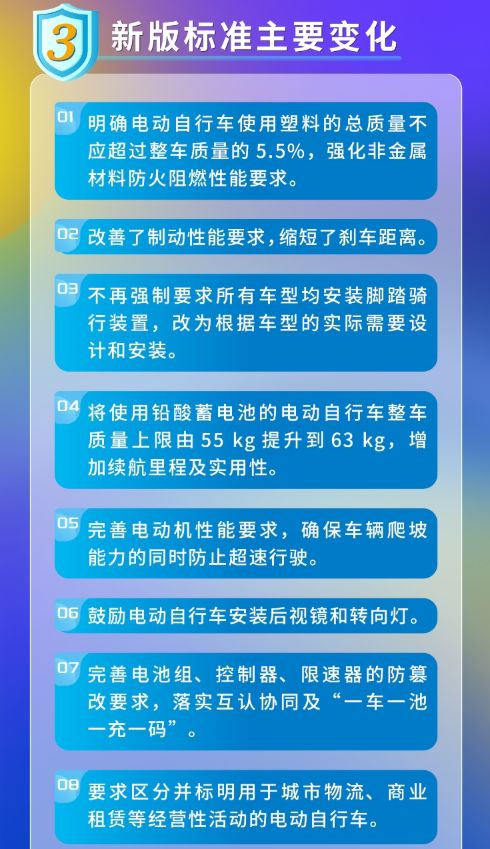

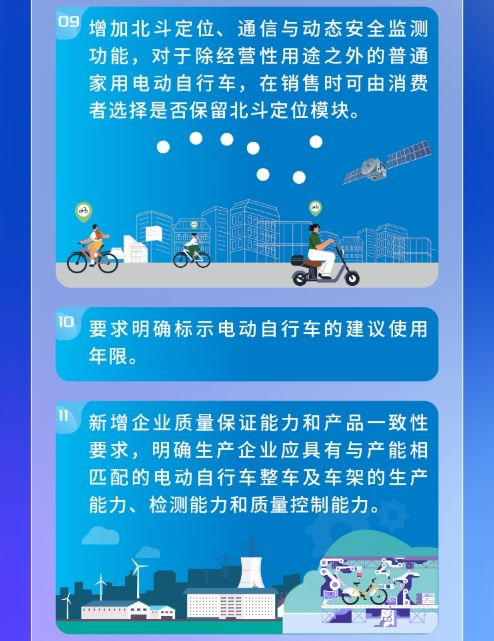

圖片來源:工信部

圖片來源:工信部

在款式相當的前提下,目前已上市的新國標電動車是否都比舊國標車貴?記者采訪了多家企業。

浙江綠源電動車有限公司營銷副總裁樊恩奇在接受《每日經濟新聞》記者書面采訪時表示,目前,公司推出符合新國標的車型,已通過認證25款,并規劃40余款自主車型,以滿足不同用戶群體的出行需求。

“新國標對安全的要求全面提升,相比之前的同類型舊款,市場價格確實有一定程度上調。”他說。

江蘇新日電動車股份有限公司辦公室主任劉傳冬在接受《每日經濟新聞》記者書面采訪時表示,該公司所有新國標車輛均為自主研發,目前已拿到及申請中的證書合計29張,新國標車比舊國標車價格要貴,少的貴150元,多的貴400元。

愛瑪科技集團股份有限公司(以下簡稱愛瑪科技)國內事業部副總裁孫麗芳在接受《每日經濟新聞》記者電話采訪時表示,截至目前,公司共取得50款新國標車型認證,并正陸續投放市場。“這些車的價格并非“一刀切”式上調,因配置、材料及智能化模塊不同,各車型價格調整幅度也不一樣。”

“為了滿足不同消費群體需求,我們的產品價格從2400元至5000元不等,同款式的新國標車成本確有上升。”愛瑪科技研發體系平臺開發中心總監王春磊在接受《每日經濟新聞》記者電話采訪時表示,簡易款單車成本增加約200~300元;外觀近似“小包車”的豪華款,成本增加約400~600元。

立馬車業集團有限公司董事長助理彭世國在接受《每日經濟新聞》記者電話采訪時表示,目前該公司已投放近3.5萬輛新國標車,共8款車型,價格確實比原來貴了約1/3。

所有受訪企業均表示,新國標車價格調整是多重因素的綜合體現,主要原因是制造成本增加,廠商必須在原材料、核心部件和生產工藝上進行全面升級。

新國標強制要求“電動自行車使用塑料的總質量不應超過整車質量的5.5%”,因此用新材料替代塑料成為所有企業的必選項。

記者在采訪中了解到,目前新國標車采用比較多的是鎂合金和鈑金等金屬材料,除必須使用的塑料件外或全車使用鎂合金,或鎂合金與鈑金混合使用。

“塑料改為鎂合金或鈑金,原材料及模具費用大幅提升。”王春磊告訴記者,塑料原料含加工費約1萬元/噸;鎂合金原料則超過2萬元/噸,加上后續加工費接近3萬元/噸。

不僅如此,換新材料后也使工藝流程變復雜。王春磊說,原來是塑料件,大家直接到廠家買塑料顆粒,經注塑機一次就能注塑成型,模具(用于制造電動車外觀件)裝配在注塑機里,注塑機加工出來,工序基本上就完成了。但改成鎂合金后,要先把鎂錠高溫熔化成液體,再放到加工機器里通過模具成型,脫模后還要進行表面的修整、打磨,再經過噴漆、烤漆處理,才能成為外觀件并裝車使用。

這個過程中,用于制造外觀件的模具費用也大幅提升,塑料100多攝氏度就能熔化,鎂合金熔化溫度則高得多,這對模具的要求更高。彭世國坦言,以前塑料件的模具成本大概是200萬元,鎂合金的模具成本接近1000萬元。

此外,模具也是消耗品。王春磊說,同一個外觀件,塑料模具壽命能達50萬次,而鎂合金壓鑄模具壽命僅約10萬次。

并且,鎂合金件的生產效率也更低,相應的人工成本就會增加。彭世國舉例說,原來打塑料件一天可能打1000套,現在鎂合金件可能一天就幾百套。

鈑金件的原料成本雖然比較低,大約0.5萬元/噸,但加上加工費和模具費,成本介于塑料和鎂合金之間。王春磊說,鈑金件工藝復雜程度顯著增加,塑料件一次熔融注塑即可成型,而鈑金件則需要多道工序,通常須配套七至八副模具,才能逐步成型為最終外觀零件。

王春磊說,以單零件成本來看,如果全車是塑料件,大約是200元,鈑金可能到400元,鎂合金有可能到600元。

既然鈑金比鎂合金成本更低,為何不完全使用鈑金?

對此,王春磊解釋,鈑金的重量大概是鎂合金的近3倍,完全使用鈑金整車易超重。目前標準限重55千克(鉛酸版放寬至63千克),電池、車架已占大部分重量,所以覆蓋件必須輕量化,因此只能部分使用鈑金,其余采用鎂合金。

另外,彭世國提到,鈑金碰撞后容易凹陷,影響外觀及售后,也會增加消費者的維修成本,“所以我們也還在探索”。

記者了解到,更換車身材料還涉及部分生產線的改造。王春磊表示,主要改造的是烤漆流水線,因為金屬件的噴漆烤漆工藝和塑料件不同。塑料件表面光潔度由模具直接保證,僅需簡單噴涂烘烤即可完成;金屬件脫模后表面光潔度較低,須先進行清理、打磨,并且材料對油漆附著力不同,噴漆及烘烤工藝也要調整。

新國標電動車生產線 圖片來源:受訪者

新國標電動車生產線 圖片來源:受訪者

記者了解到,除了更換車身材料外,防火與制動系統升級、智能監管模塊的增加等也會提升成本。另外,由于新國標在防火阻燃等方面要求更多、更嚴格,檢測機構的檢測項目也相應增加,認證與研發費用都有所增加。

彭世國解釋,新國標對阻燃系數要求大幅提高,燈具、儀表殼、主線束等都需采用高阻燃材料,成本會增加。

幾家受訪企業均提到,智能監管模塊,比如要加裝的北斗系統(消費者購買時可選裝)等也會使單車成本增加近百元。劉傳冬提到,檢測認證費新國標車比老國標車單款車型提高了大概2.5萬元。

“這些成本的上升是為實現更高的阻燃性能和安全規范。”樊恩奇表示,新國標是一次全面的安全升級。為了真正達標,相應的研發、認證和生產調整都會帶來成本增長,從而實現“車更安全、人更安心”。

事實上,據國家消防救援局統計,僅2023年全國就接報電動自行車火災2.1萬起。老舊電動車為了省成本,大量使用廉價的塑料外殼。一旦電池起火,這些塑料就是最好的助燃“幫兇”。

“對原來的國標進行修訂,目的就是為了老百姓的生命財產安全。”彭世國坦言,新國標通過減少塑料件使用,以及強化非金屬材料的防火阻燃性能要求,能夠起到延緩火災蔓延速度、降低燃燒強度以及減少火災發生時有毒氣體釋放量的效果。

多位受訪者均表示,隨著規模增加、工藝成熟,價格預計有下降空間。

王春磊提到,目前尚處于新國標實施初期,各廠區僅投產數十款車型,零部件通用化率較低。待銷量上升、采購規模擴大后,成本可相應降低。

“我們12月計劃投放5.5萬輛,明年1~2月預計投放10萬輛,因為車型越來越多,產能也上來了。”彭世國說。

“新標準執行以來,我們一直通過線上、線下等多渠道宣傳新標準車型,鼓勵商家門店進貨,目前累計已鋪貨3.2萬臺左右。”劉傳冬說,將結合消費者近期反饋比較集中的需求,加快研發生產滿足老百姓需求的新國標車,加強上下游供應鏈協同。

孫麗芳表示,受“以舊換新”政策及季節因素疊加影響,短期需求還處于爬坡期。待明年春季氣候轉暖,銷量有望顯著回升。

樊恩奇也表示,根據目前的排產安排,預計自2026年初起,將有10余款新車型陸續進入量產階段。這批產品將在細節體驗上做進一步打磨,切實貼合用戶在日常通勤、接送學童等多種場景中的實際需求。“為匹配用戶實際需求,我們也正在積極協調供應鏈與生產基地的資源,穩步推進產能爬坡準備,以提高產品供應能力和市場響應速度。”

彭世國表示,目前,阻燃與北斗模塊已處低價區間,價格進一步下降空間較小。材料方面,若鎂合金供應鏈放量,材料、加工及模具成本均可下降,不過這個周期預計至少需要半年。

記者了解到,在鎂合金和鈑金之外,已經有公司著手研發新材料。

王春磊表示,此前該公司已開發出兩三種新的合成材料,但因尚無明確規范,暫無法投入使用。“與鎂合金相比,新的合成材料防火阻燃性能相當,但成本優勢顯著,介于塑料與鈑金之間。”

樊恩奇也表示,未來公司將持續推進新材料與新工藝的技術攻關和探索,全力推出更多既安全又實用的新國標車輛,為廣大消費者提供更優質、更安全、更便捷、更舒適、更豐富的電動自行車產品。

如需轉載請與《每日經濟新聞》報社聯系。

未經《每日經濟新聞》報社授權,嚴禁轉載或鏡像,違者必究。

讀者熱線:4008890008

特別提醒:如果我們使用了您的圖片,請作者與本站聯系索取稿酬。如您不希望作品出現在本站,可聯系我們要求撤下您的作品。

歡迎關注每日經濟新聞APP